Materiali Compositi

Riuscire a progettare e realizzare componentistica sempre più leggera è un fattore di sicuro vantaggio competitivo per l’industria.

Un esempio classico è dato dal settore dei trasporti che al fine di contenere le emissioni di CO2, ha adottato come strategia la sostituzione di metalli tradizionali (ad es. acciaio e alluminio) con plastica rinforzata con fibra finalizzata alla riduzione del peso dei veicoli.

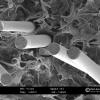

Presso i Laboratori di Brindisi, l’attività principale riguarda processi, lavorazioni e caratterizzazioni di compositi fibrorinforzati con fibre di carbonio e loro nuove modalità di produzione sostenibili, basate sul riutilizzo di materiali fibrosi di scarto che attualmente, una volta giunti al termine del proprio uso, vengono destinati allo smaltimento.

Prodotti alla fine del proprio ciclo di vita e scarti di lavorazione possono essere trasformati nuovamente in risorse di valore, destinate alla realizzazione di nuovi prodotti in materiale composito fibrorinforzato, creando valore e tutelando al contempo l’ambiente ed il territorio grazie alla riduzione dei rifiuti, degli sprechi di materie prime e del consumo di energia necessaria alla produzione.

L’attività poggia su una cospicua dotazione strumentale impiegata per la caratterizzazione dei materiali:

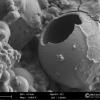

Microscopio a Ioni He, Orion Plus, Zeiss.

Questo strumento si differenzia dal SEM per l’uso di un fascio di ioni He accelerati con una tensione pari a 25–30 kV. La differente natura degli ioni del fascio rispetto a quella degli elettroni fa sì che si ottengano informazioni con alta risoluzione sulla morfologia superficiale del campione con elevato contrasto ed alta sensibilità. Possono essere osservate varie tipologie di materiali, anche quelli isolanti, senza alcun rivestimento conduttivo, mediante l’uso di un sistema per la neutralizzazione della carica accumulata superficialmente.

Microscopio Elettronico a Scansione (SEM)

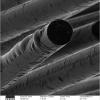

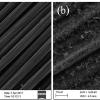

La microscopia a scansione è finalizzata alla comprensione ed all’individuazione delle difettologia in relazione alle caratteristiche interne al materiale quali spessori, orientazione delle fibre, interazione fibre matrice ecc. Il tutto viene realizzato tramite un Microscopio Elettronico a Scansione ZEISS Meriln® con cannone ad emissione di campo e sorgente Schottky con colonna GEMINI II e Beam-booster per tensioni di accelerazione tra 0.05 e 30 kV. Migliore risoluzione pari a 0.8nm.

Il microscopio è dotato di due rivelatori di elettroni secondari (SE): in lens ed in camera e due per elettroni retrodiffusi (BSE) a quattro settori e per bassi angoli. Sistema di Charge Compensator e Sample Cleaning.

Inoltre è accessoriato con uno spettrometro per microanalisi a dispersione di energia (EDS) con rivelatore da 30mmq e risoluzione di 129eV per analisi puntuali, aree selezionate e mappature.

Presso gli stessi laboratori sono state messe in funzione tecniche sol gel per la preparazione di nanocompositi ceramici a base di ossidi di titanio e silicio. In particolare strati sottili di ossido di silicio uniformemente drogati con nanoparticelle di oro a dimensione controllata e materiali a base di ossidi di titanio modificato con Ce, Ag, Au, Si, V, Fe. Sono anche stati sviluppati processi sia per la preparazione di strati sottili con superfici altamente rugose costituite da nanograni di TiO2 in fase rutile (dimensione nanocristallo circa 12nm ) e Fe-pseudobrookite monoclinica (Fe2TiO5 diametro cristallino circa 23nm) per possibili applicazioni in fotocatalisi che di ceramici trasparenti conduttori a matrice di titania anatase nanocristallina (circa 12nm) con inclusioni di nanoparticelle di oro (dimensione tra 10nm e 20nm) che esibiscono una resistenza elettrica superficiale <20 ohm / sq, quali possibili strati conduttivi trasparenti per sostituire ITO e FTO.

I Laboratori di Faenza focalizzano invece la propria attività di ricerca e sviluppo relativamente ai seguenti temi:

- nuovi materiali compositi ad incrementata riciclabilità o biobased

- semilavorati e dei processi per la produzione industriale dei componenti

- tecnologie di curing, giunzione e riparazione fuori autoclave

- Fiber Metal Laminates

- trattamento degli sfridi di produzione e riciclo cradle-to-cradle dei componenti a fine vita

- compositi ceramici a base di carburo di silicio e di carbonio

Relativamente ai compositi a matrice polimerica, le soluzioni finora sviluppate prevedevano l’uso del basalto come rinforzo tramite varie linee pilota: cella frigo per conservazione a -20°C, camera condizionamento a 0°C, linea pilota produzione prepreg; pressatura a caldo, filament winding; pirolisi prepreg preceramici. I materiali puntano ad applicazioni strutturali e antifuoco, nel settore trasporti e costruzioni.

Relativamente ai compositi a matrice ceramica, è disponibile un impianto pilota CVI/CVD (Chemical Vapour Infiltration/Deposition) per la produzione di compositi ceramici rinforzati a fibre, per applicazioni nei settori aerospazio, automobile e produzione di energia.

Il laboratorio sviluppa i materiali e i relativi processi verificando le proprietà meccaniche nelle varie varianti anche dopo invecchiamento accelerato, simulante le condizioni di esercizio.

L’attività sui materiali compositi presso i Laboratori di Portici, si avvale di competenze in recupero e riutilizzo di materiali di rinforzo per materiali compositi a matrice plastica, termoplastica e termoindurente.

Si intende, in particolare di:

- recupero di fibre inorganiche di rinforzo, con particolare riferimento alle fibre di carbonio mediante l’impiego di tecnologie proprietarie, da materiali compositi a fine vita e/o sfridi scarti di processo

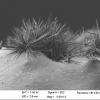

- funzionalizzazione di fibre inorganiche mediante processi di crescita di strutture gerarchiche e trattamenti al plasma.

- preparazione di materiali compositi a matrice polimerica (in-situ polymerization, melt extrusion, solvent casting, high energy ball milling,) per applicazioni nel campo aeronautico, automotive, edile, ecc.

- preparazione e funzionalizzazione di fibre inorganiche e filler micro- e nanometrici per migliorarne l’adesione e la dispersione in matrici polimeriche

- deposizione di sizing e coating funzionali su campioni tramite: spin coating, dip coating, casting, doctor blade, rf sputtering

- caratterizzazione chimico-fisica di polimeri e materiali compositi: analisi termica (DSC, TGA-DTA), caratterizzazione ottica (FT-IR, UV-vis, PL), analisi strutturale (diffrattometria ai raggi X), analisi morfologica (OM, SEM, AFM), analisi delle proprietà meccaniche e meccanico-dinamiche (DMTA),

- studio delle correlazioni fra struttura e proprietà fisiche di materiali polimerici

Il laboratorio è dotato di:

- forni ad alta temperatura per processi di sintesi e di recupero di materiali ad alto valore aggiunto a partire da materie prime seconde

- stampante 3D FDM in grado di processare anche filamenti caricati

- estrusore di filamenti

Tra le diverse attività svolte e in corso, è importante annoverare:

- recupero di fibre di carbonio a partire da sfridi e scarti di lavorazione e riprocessamento delle stesse per l’ottenimento di compositi per applicazioni in campo automobilistico, aeronautico e navale.

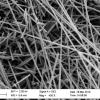

- crescita di nanotubi di carbonio a partire da precursori poveri per la funzionalizzazione di fibre di carbonio ed ottenere compositi di rinforzo per applicazioni in ambito automobilistico ed aeronautico.

- sintesi di nitruro e carburo carburo di silicio a partire da materie prime seconde per l'utilizzo come ceramico strutturale e/o funzionale in applicazioni avanzate

- produzione di filamenti caricati per applicazioni in Additive Manufacturing