Rivestimenti funzionali

Processi eco-friendly per la realizzazione di rivestimenti multifunzionali tramite tecniche PVD

L’utilizzo di nuovi processi PVD (physical vapor deposition) permette di ottenere strati con spessori da pochi nanometri a decine di micron, con proprietà convenientemente controllate a seconda delle applicazioni desiderate, che spaziano dalle lavorazioni meccaniche, ai trasporti, energia, ottica, optoelettronica, sensoristica, fino ai settori alimentare e biomedico. Ad esempio, tecnologie che sfruttano brevi impulsi elettrici di elevata potenza o polarità opportunamente regolata, come le tecniche HiPIMS e BPDMS, consentono la produzione di rivestimenti densi, altamente aderenti al substrato, con un buon controllo della microstruttura, bassa presenza di difetti e di stress residui, elevata durezza e rugosità inferiore rispetto ad altre tecniche comunemente usate come l’evaporazione ad arco. Con tali tecniche vengono sviluppati rivestimenti in grado di resistere a usura, carico, corrosione, cicli termici e alte velocità di lavorazione, risultando quindi particolarmente indicati come strati protettivi su utensili o in applicazioni automobilistiche.

Un rivestimento funzionale può essere anche una fonte di energia di recupero, sfruttando l’effetto termoelettrico. In questo caso è possibile riutilizzare il calore che andrebbe altrimenti dissipato, convertendolo in elettricità utile per alimentare in continuo dei piccoli dispositivi, come sensori wireless integrati in un sistema di internet of things o dell’industria 4.0. Sono allo studio, ad esempio, materiali termoelettrici basati su rivestimenti conduttivi trasparenti con l’obiettivo di realizzare una “smart window”. Infine, si stanno testando rivestimenti nanostrutturati antibatterici e biocompatibili applicati su bioplastiche di originale naturale, allo scopo di sviluppare nanocompositi antimicrobici “verdi” per applicazioni sulle confezioni alimentari e per usi biomedici.

Processi eco-friendly per la realizzazione di rivestimenti ceramici multifunzionali tramite tecniche sol-gel

Sono stati sviluppati numerosi e diversi rivestimenti funzionali a base di ossidi di Silicio e Titanio, utilizzando tecniche di sintesi sol-gel. I processi e i materiali sviluppati permettono la realizzazione di rivestimenti idrofobici, antiriflesso o parzialmente riflettenti nel visibile, antiriflesso nell’intero spettro solare, autopulenti. Rispetto ad altri prototipi di laboratorio, presentano la peculiarità di essere realizzati utilizzando processi “user-friendly”, semplici e facilmente scalabili a livello industriale. Sono stati progettati al fine di ottenere le performance richieste mediante l’applicazione del minor numero possibile di strati, l’impiego di reagenti chimici non nocivi, basse temperature di sintesi. Sviluppati per l’industria vetraria, possono comunque essere applicati anche su superfici metalliche e ceramiche e per il miglioramento dell’efficienza energetica di dispositivi per la produzione di energia solare quali pannelli solari e tubi collettori nel solare termodinamico. Le possibili applicazioni riguardano, quindi, diversi settori quali edilizia, trasporti, produzione di energia da solare. Sono state inoltre sviluppate procedure che fanno uso di tecniche sol-gel per la realizzazione di rivestimenti nano-compositi a base di ferro-pseudobrookite con geometria dendritica e strati trasparenti costituiti da matrici policristalline di ossido di titanio drogato oro con bassa resistenza elettrica superficiale (fino a 20 Ω/sq) quali possibili sostituti di ITO e FTO (F-doped SnO2).

Rivestimenti funzionali mediante tecniche di elettrodeposizione

Di solito, le tecniche di elettrodeposizione vengono utilizzate per applicare rivestimenti metallici. Attraverso un opportuno sviluppo tecnologico è possibile elettrodepositare strati protettivi a base di materiali ceramici e polimerici, anche in forma di nanocompositi. Questa implementazione conferisce a tali tecnologie, già intrinsecamente poco energivore, un ulteriore aspetto di ecocompatibilità, grazie all’utilizzo di sostanze non tossiche e facilmente smaltibili.

I rivestimenti applicati per elettrodeposizione, che possono essere spessi fino a qualche centinaia di micron, hanno come principale caratteristica quella di essere molto aderenti al supporto, e quindi sono particolarmente performanti se adoperati come protezione alla corrosione ed all’usura. Inoltre, in quanto “wet technologies”, le tecniche di elettrodeposizione permettono di ricoprire oggetti con geometrie complesse, diversamente dalle tecniche di deposizione fisica o chimica da fase vapore. Tali caratteristiche rendono i ricoprimenti elettrodepositati particolarmente adatti alle applicazioni nel settore dell’automotive, dei trasporti e della meccanica più in generale. A tale scopo, sono stati prodotti ad esempio rivestimenti a base di resina epossidica modificata mediante aggiunta di nanocariche quali "nanoclays" e "nanoallumina", o rivestimenti a base di "polietereterchetone" e di polietilene tereftalato, anch'essi arricchiti con nanocariche.

Le tecniche di elettrodeposizione permettono anche di ottenere rivestimenti soft, a base di polimeri coniugati o di loro nanocompositi (ad es. polianilina rinforzata con nanotubi di carbonio), adatti ad applicazioni nei settori dell’energia e dell’elettronica, quali ad esempio elettrodi per supercapacitori, batterie, dispositivi ottici ed optoelettronici, senza trascurare le applicazioni nel settore alimentare e biomedico, sotto forma di sensori e dispositivi bioelettronici.

Rivestimenti protettivi per ambienti estremi

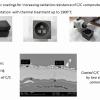

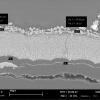

L’applicazione di un rivestimento o di un film sottile prevede una progettazione integrata di superficie e substrato, così da ottenere un componente con variazioni graduali delle sue funzioni e da offrire un notevole miglioramento delle prestazioni garantendo al contempo l’efficienza di costi (es. impiego di substrati a basso costo, alleggerimento strutturale, etc.).

Le finalità possono essere indirizzate ad aumentare la durabilità del componente costituito generalmente da materiali poco costosi, ottenere proprietà superficiali specifiche e diverse da quelle dell’interno del materiale effettuando la funzionalizzazione della superficie. I trattamenti funzionali, sono prevalentemente effettuati per aumentare la resistenza a corrosione, ossidazione e/o a usura e a fatica, oppure per conferire una particolare funzione ottica, elettrica, magnetica, adesiva o antiadesiva, di passivazione, di biocompatibilità, di ridotto coefficiente di attrito, idrofobica, oleofobica, di isolamento termico o elettrico e così via.

Le tipologie di substrato ad oggi impiegati presso i Laboratori di Ricerca di Faenza sono ceramici monolitici non ossidici, compositi fibrorinforzati, vetri, piastrelle ceramiche, leghe leggere, acciai inossidabili e acciai da costruzione.

Tecnologie disponibili presso il Laboratorio:

- Spray pirolisi

- Deposizione chimica in fase vapore (CVD, Chemical Vapour Deposition)

- Slurry-coating

- Pack-cementation

- Deposizione elettroforetica

- Processi sol-gel (dip, spin, spray-coating)

Materiali ceramici per rivestimenti e film sottili

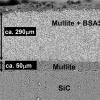

- rivestimenti: mullite, bario stronzio alluminosilicati (BSAS), allumina, carburo di silicio-siliciuro di molibdeno (SiC-MoSiO2), carburo di silicio, carbonio

- film sottili: silice (SiO2), allumina, titania (TiO2), zirconia, ossidi conduttivi trasparenti (TCO, Transparent Conductive Oxide), carburo di silicio, carbonio

Applicazioni

- film sottili ceramici o organico/inorganici per funzionalità ottiche, elettriche, fotocatalitiche e idrofobico/oleofobiche

- rivestimenti anticorrosione per la protezione di ceramici e compositi nella produzione di energia, nei trasporti e per l’industria