Saldatura con Laser e Fascio Elettronico

Nel nostro Laboratorio del Centro Ricerche Casaccia, sono impiegate le principali tecniche di saldatura ad elevata intensità energetica (HED): fascio elettronico, laser, plasma. Sono operativi due impianti distinti, con fascio elettronico da 50 kW (volume di lavoro 1.3 m3) e con laser in fibra da 4 kW e sorgente arco plasma/TIG da 450 A.

Le tecniche di saldatura HED consentono di avere alta produttività, maggiore efficienza energetica nel processamento e determinano distorsioni ridotte nelle parti e strutture trattate; in casi particolari sono le uniche impiegabili quando è richiesta la massima precisione e il minimo possibile deterioramento delle caratteristiche fisiche dei materiali in gioco. Per questo motivo, ad esempio, la saldatura a fascio elettronico è la tecnica più richiesta nell’industria aerospaziale per componenti critici come parti di turbina o propulsori nonché nella costruzione di apparati impiegati in acceleratori di particelle (cavità risonanti ecc.).

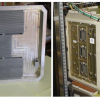

Nel laboratorio sono sviluppati procedimenti di saldatura per diversi settori industriali: auto, navale, aerospaziale, apparati scientifici. Le attività si svolgono nel contesto di progetti di ricerca, studi di fattibilità e commesse esterne (produzione di piccole serie). Tra le attività recenti si segnalano: componenti per la stazione spaziale internazionale (cold plate per Mice Drawer System, collab. Con Thales Alenia Space,), contatti a radiofrequenza per beamline Cern-LHC (collab. Cecom), circuiti a microonde (comparatore per MTR).

I progetti di ricerca hanno riguardato lo sviluppo di procedimenti di saldatura di acciai e leghe di alluminio nel campo navale e ferroviario (PALES, SINAVE, ENVIROALISWATH, LACER, LASERALLUMINIO, SIFEG), saldatura di titanio e alluminio nel settore aerospaziale (ELIOS, AFSIAL), le applicazioni strutturali dei materiali cellulari (schiume metalliche) e la qualificazione energetica dei processi di saldatura (Ricerca di Sistema).

Le attività si avvalgono di competenze e attrezzature per la caratterizzazione: prove non distruttive (RX, ultrasuoni, ecc.), preparazione ed esame di campioni metallografici, micro durezza/indentazione, microscopia ottica e SEM/TEM, prove di trazione e fatica.

Sono in corso collaborazioni col Consorzio CALEF (Consorzio per la ricerca e lo sviluppo delle applicazioni industriali del Laser e del fascio elettronico e dell’ingegneria di processo, materiali, metodi e tecnologie di produzione).