Consulenza ingegneristica e qualificazione

Le attività si svolgono sia nel Centro Ricerche di Casaccia che presso i laboratorio di Faenza, afferenti alla Divisione TIMAS.

I Laboratori del C.R. Casaccia, hanno una serie di competenze inerenti l’ingegnerizzazione di materiali, in particolare metallici e ceramici che deriva dalle attività svolte sia in ambito nucleare (fissione, fusione) che strutturale in genere.

In particolare in funzione delle condizioni di utilizzo del componente (temperatura, pressione, ambiente e tipo di applicazione) è possibile indirizzare il cliente nella scelta del materiale più adeguato all’applicazione sfruttando le competenze di metallurgia proprie e l’ausilio di data base e suggerire il design del componente mirato all’assembling e disassembling, mediante tecnologie di giunzione ad alta densità di energia.

Per quanto riguarda le tecniche di giunzione (laser e fascio elettronico) l’esperienza accumulata deriva dalla gestione di impianti complessi con elevate potenzialità applicative come la stazione sperimentale Laser del centro ENEA-Trisaia (4 stazioni di lavoro), l’ impianto di saldatura al fascio elettronico del c.r. Casaccia, e, di recente acquisizione, una postazione laser-arco (TIG/plasma). Gli impianti di saldatura del C. R. Casaccia sono dotati di una moderna sorgente laser in fibra, YLS 4000, capace di erogare 4200 W in uno spot laser di 250 micron, permettendo di vaporizzare istantaneamente qualsiasi tipo di materiale che può essere in questo modo saldato con tecnica Key Hole. Lo spot laser può essere poi manipolato attraverso una specifica testa di focalizzazione oscillante con frequenze fino a 1000 Hz, permettendo il rimescolamento del bagno di fusione al fine di impartire specifiche caratteristiche metallurgich,e anche grazie all’adduzione di materiali d’apporto. La stazione di manipolazione della testa di focalizzazione laser è dotata di 4 assi di lavoro computerizzati cui sono associati ausiliari come il sistema di adduzione di materiali d’apporto e i gas di processo (fino a 3). Complessivamente il sistema controlla fino a 9 assi.

L’impianto al Fascio elettronico permette invece potenze fino a 50 kW in uno spot dell’ordine di 500 micron, tuttavia il controllo permette di processare materiali che hanno spessore da poche centinaia di micrno fino a decine di millimetri

Il laboratorio fornisce supporto sia per la scelta di materiali e procedimenti di saldatura in ambiti diversi (strutturale, trasporti, scientifico, telecomunicazioni) sia per la progettazione stessa, per rendere massimi i vantaggi che derivano dall’adozione di tali tecnologie. Tipicamente il committente che ha scelto o deve utilizzare una nuova tecnica di saldatura chiede supporto affinchè il progetto del componente sia perfettamente idoneo per quanto riguarda la geometria, i materiali e il ciclo costruttivo complessivo. Ad esempio, in una commessa per la realizzazione di contatti a radio frequenza per Cern-LHC, è stato necessario progettare i sistemi di bloccaggio e protezione delle parti da saldare che dovevano rispettare specifici standard di qualità. In altri casi è necessario provvedere al monitoraggio termico dei componenti, per evitare danneggiamenti.

Le attività di consulenza possono condurre alla realizzazione e caratterizzazione di prototipi in relazione alle specifiche del committente. Alcuni esempi riguardano lo sviluppo di processi di saldatura di sensori per il settore aerospaziale in leghe di titanio e di alluminio (progetto ESA-Lisa Pathfinder e ASI-Mice drawer system[1] e la saldatura di componenti strutturali idraulici per l’aeronautica[2]. Lo sviluppo dei processi si avvale di analisi metallografiche (preparativa, prove di durezza e indentazione), la microscopia (ottica, SEM, TEM), l’analisi di superficie (profilometro ottico, AFM) e un completo assortimento di tecniche non distruttive (RX, ultrasuoni, eddy current, ecc.). La dotazione per le prove distruttive (trazione, flessione) dà un ulteriore supporto alle attività di consulenza.

[1] BARBIERI G., MONCADA M., SGAMBATI A., EBW of AA 6061 T651 aluminium alloy cold plates for the space guinea pig living unit cooling system, Welding International , DOI:10.1080/09507116.2011.592693, Volume 26, Issue 5, May, 2012, Pages 360-369

[2] BARBIERI G., COGNINI F. , DE BONIS R., PUTIGNANO, E., Saldatura laser di componenti idraulici in acciai inox a elevata resistenza per l’industria aeronautica, LAMIERA, vol. 11/09; p. 60 -69, ISSN: 0391-5891

Le attività di ingegneria e qualificazione svolte nei Laboratori di Faenza, sono parte integrante della messa a punto di nuovi processi e materiali e per attività di servizio per l’industria. Le competenze acquisite nell’ambito della qualificazione e caratterizzazione termomeccanica permettono di effettuare prove, anche ad alta temperatura, su materiali e componenti in condizioni di esercizio o di incidente. Le attività comprendono prove standard su campioni strumentati, elaborazione dati ed analisi statistica dei risultati.

Più in particolare si effettuano:

Prove sui materiali

Ceramici monolitici

- Flessione fino a 1500 °C

- Flessione equibiassiale

- Compressione diametrale su C-Ring fino a 1500 °C

- Compressione fino a 1500 °C

- Creep in flessione fino a 1500 °C

- Shock termico

- Tenacità a frattura

- Propagazione subcritica di cricca (SCG)

Compositi ceramici

- Trazione fino a 1400 °C

- Compressione

- Flessione fino a 1500 °C

- Taglio interlaminare

- Compressione diametrale su C-Ring fino a 1500 °C

- Creep in flessione fino a 1500 °

Compositi a matrice polimerica

- Trazione

- Compressione

- Flessione

- Taglio interlaminare

- Fatica

- Resilienza

Metalli

- Trazione fino a 900 °C

- Fatica altociclica/oligociclica fino a 900 °C

- Creep e creep rottura fino a 1000 °C

- Tenacità a frattura

- Resilienza

- Durezza Vickers e Rockwell

Materiali da costruzione

- Compressione su calcestruzzo fino a 900 °C

- Compressione su malte

- Flessione su malta o calcestruzzo

- Resistenza all’abrasione profonda su piastrelle ceramiche

- Trazione su barra ad aderenza migliorata o filo trafilato

Qualificazione di componenti

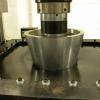

Progettazione e messa a punto di prove meccaniche ad hoc, anche fuori standard, supportate da calcolo agli elementi finiti ed analisi di affidabilità.

- Prove di qualifica di componenti strutturali secondo gli standard FIA:

- Side Intrusion Test per pannelli primari in composito,

- Side/Forward Intrusion Test per pannelli secondari in composito,

- Test di resistenza per Frontal Anti Intrusion Panel (FAIP)

- Prove di pressurizzazione e di scoppio su componenti tubolari

- Prove di torsione su tubi e barre cilindriche

- Verifiche di resistenza, statiche e/o dinamiche, per componenti di diverse geometrie e dimensioni